Um desafio comum às indústrias, no geral, é garantir visibilidade da sua cadeia produtiva e adaptar-se rapidamente conforme as oscilações de oferta e demanda. Em Sistemas MES: como otimizar os processos produtivos da indústria, aprofundaremos o assunto com a metodologia da BIP.

A BIP ajuda seus clientes a atingirem essa e outras metas, maximizando os benefícios da denominada nova Indústria 4.0, combinada com conceitos já estabelecidos como MES/MOM (“Manufacturing Execution System” ou “Sistema de Execução de Manufatura”, em português) para reunir informações valiosas para excelência operacional, conformidade regulatória e melhoria contínua.

Neste artigo, abordamos nossa visão sobre MES/MOM, uma das ofertas do nosso grupo Transformation 4.0, em especial nossa postura agnóstica quanto às tecnologias de mercado, mas perene quanto aos benefícios esperados.

Qual a finalidade dos Sistemas MES?

Os Sistemas MES possuem, como a principal finalidade, organizar, controlar e monitorar processos produtivos industriais.

Este tipo de sistema foi idealizado com o intuito de “conectar” a área estratégica das empresas ao chão de fábrica. Antes de sua utilização, os processos executados por diversos departamentos e a forma com a qual as informações trafegavam entre eles eram realizados de maneira manual, por meio de documentos impressos e planilhas eletrônicas, ou mesmo por sistemas descentralizados e desconectados.

Desta forma, era muito difícil a obtenção e consolidação das informações sobre o status da produção, utilização de recursos, qualidade, informações relativas à estoque, performance, entre outros indicadores importantes para indústria, em “tempo real”. Isso se tornava inviável pela necessidade da troca de informações e alimentação de diversos sistemas manualmente com grande frequência.

O Conceito MES

Pesquisas apontam que trinta por cento de todos os investimentos realizados em softwares de manufatura na indústria mais pujante da nossa era, a Indústria Chinesa, são ligados a MES, seguido por sistemas de mais baixo nível como SCADAS e EMS que, somados, não chegam ao mesmo montante [1].

Os ganhos deste tipo de sistema foram logo identificados pela indústria e diversos fabricantes de software voltados ao segmento industrial, que observaram seu potencial. Em razão disso, um comitê formado pela ISA (International Society of Automation), publicou a norma “ANSI/ISA-95 Enterprise-Control System Integration”.

Entre os objetivos desta norma, estão:

- Padronizar a integração entre softwares localizados na camada de negócios e dispositivos de controle responsáveis pela automação da produção no chão de fábrica;

- Definir quais e como as informações devem ser compartilhadas entre sistemas ERPs (Enterprise Resource Planning) e os sistemas MES;

- Provisionar padrões para facilitar na elaboração de requerimentos de usuários e desenvolvimento de funcionalidades nesta camada;

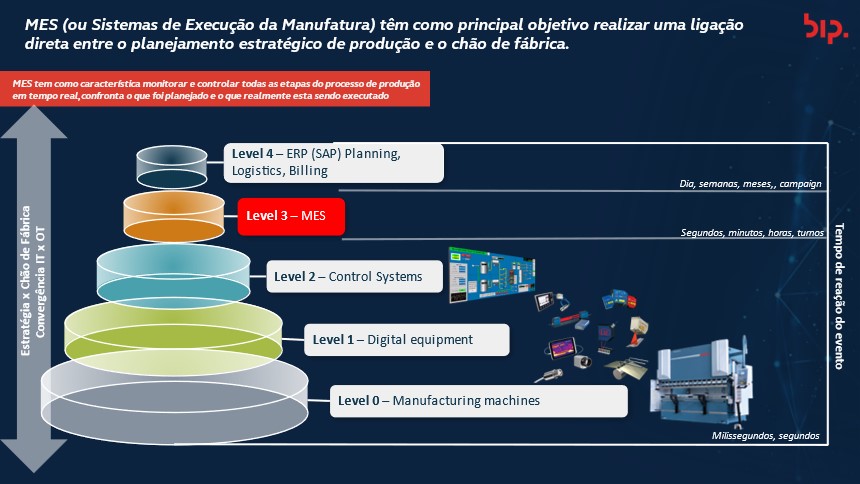

As camadas referentes às tecnologias e processos para indústrias de manufatura, definidos pela norma, são:

- Nível 4 – Define as atividades de negócio necessários para o gerenciamento das operações de manufatura. Exemplo: ERP;

- Nível 3 – Define as atividades de fluxo de trabalho para produção. Sistemas de operações de manufatura. Exemplo: MES;

- Nível 2 – Define as atividades de monitoramento e controle dos processos físicos. Sistemas de controle e monitoramento. Exemplos: PLC (“Programmable Logic Controller”, ou “Controlador Lógico de Programável” em português) e SCADA (“Supervisory Control And Data Acquisition”, ou “Supervisão e Aquisição de Dados de Controle”, em português);

- Nível 1 – Define as atividades relacionadas ao sensoriamento e manipulação dos processos físicos. Exemplos: sensores de temperatura, pressão etc.;

- Nível 0 – Define os processos físicos, reais.

Principais funções oferecidas pelos sistemas MES

Gerenciamento de ordens de produção

As ordens de produção definem a sequência de produção de acordo com as necessidades de entrega e capacidade produtiva. Existem módulos vinculados à sistemas ERP que têm como função otimizar esta programação. A importação das ordens de produção de sistemas ERP para sistemas MES é uma das interfaces mais comumente utilizadas, independentemente da plataforma escolhida.

Essas ordens podem ser “baixadas” para a plataforma MES com detalhes da produção, e podem ser visualizadas e operadas pelo time de produção no chão de fábrica. O status de operação e quantidade produzida capturada pelos sistemas de controle, além de outras informações relevantes às ordens, podem retroalimentar os sistemas ERP a fim de obter sinergia de informações.

Gerenciamento de lista de materiais

Cada produto, acabado ou semiacabado, possui uma lista de materiais ou componentes, popularmente conhecida como BOM (“Bill of Materials”). Esta lista, que define além dos materiais, suas quantidades e demais características necessárias para fabricação de certo produto, também pode ser importada de sistemas ERP para o MES. Ela proporciona ao time operacional, através do sistema MES, a visão do que é necessário, em termos de materiais, para a produção de certa ordem.

Gerenciamento de receitas

Para alguns processos, como por exemplo em fabricação de medicamentos, receitas (também conhecidas como fórmulas) são comumente utilizadas. Essas receitas, configuradas em ferramentas MES com esta funcionalidade, conjugadas às listas de materiais recebidas dos ERPs, possibilitam a integração da composição do produto, definida pela BOM, ao procedimento operacional e alocação de equipamentos necessários para sua produção.

Gerenciamento do fluxo de materiais e inventário

A visibilidade do fluxo de materiais (matérias-primas ou produtos acabados) é essencial para produção e para a cadeia de suprimentos de uma indústria. O recebimento de materiais ou componentes é o primeiro passo para o início de produção de uma ordem no chão de fábrica.

Informações sobre disponibilidade, estoque, lote e qualidade de matérias-primas (tanto nas linhas produtivas quanto nos armazéns) podem ser disponibilizadas através de interfaces do ERP (e seus módulos de gerenciamento de warehouse) para o sistema MES que, por sua vez, pode gerar requisições de matérias-primas para o ERP por interfaces disponíveis à operação.

Caso haja conectividade do MES com os controladores automáticos de processo, é possível, de maneira online e automática, atualizar o consumo e apontamento de produção no ERP.

Manter os dados de inventário atualizados pode evitar falhas de abastecimento (tanto superdimensionado quanto subdimensionado) e atendimento à demanda produção.

Indicadores para análise de performance e qualidade

Ter visibilidade, entender e melhorar o processo é o grande desafio para os gerentes de produção de qualquer indústria. Para obter melhor performance e manter a qualidade dos produtos nos níveis desejados, é necessário a obtenção de informações precisas relacionadas à “saúde” da operação.

Sistemas MES possuem funcionalidades que possibilitam aos usuários a visualização de indicadores chave para monitoramento e tomadas de decisão, indicadores como OEE (“Overrall Equipment Effectiveness” ou Eficiência Global do Equipamento em português), SPC (“Statistical Process Control” ou Controle Estatístico do Processo em português), tempo e motivos de parada, tempo e motivos de refugo, entre outros.

Os dados utilizados para composição dos indicadores podem ser obtidos manualmente ou automaticamente, quando há possibilidade de conectividade com controladores automáticos (diretamente conectados aos equipamentos utilizados para produção). A conectividade com equipamentos do chão de fábrica, proporcionada pelos avanços tecnológicos, permite que a informação esteja disponível em tempo real, o que possibilita tomadas de decisão mais rápidas e acertadas.

Digitalização do fluxo de trabalho e processo

A padronização do fluxo de trabalho ou processos é um item chave para a garantia da qualidade e otimização de processos industriais. Muitas ferramentas MES contam com módulos que permitem a criação desses fluxos de maneira eletrônica. O autor do procedimento, através de blocos de construção intuitivos, consegue sequenciar os passos de produção que deverão ser seguidos pelos times de operações e, quando aplicável, solicitar informações e ações dos times de qualidade.

As ordens de produção, quando iniciadas, possibilitam através de uma interface visual, guiar os operadores a seguirem o procedimento padrão desenvolvido, evitando erros e otimizando o processo. Todas as ações executas, bem como exceções assinadas pela operação, são registradas em relatórios para consulta posterior.

Esta funcionalidade é muito utilizada em indústrias que possuem alto grau de regulação, como a indústria farmacêutica.

Procedimentos padrão e relatórios validados são utilizados em auditorias internas e auditorias por órgãos regulatórios.

Rastreabilidade de produtos

A rastreabilidade dos materiais, conhecida também pelo termo genealogia dos materiais, permite identificar o fluxo dos materiais e a composição de produtos semiacabados e acabados. Esta função, disponível em muitos sistemas MES, possibilita a rastreabilidade dos lotes de materiais que compõem um produto, permitindo assim auditorias mais precisas em casos de desvio de qualidade, atendendo assim os requisitos regulatórios demandados por algumas indústrias, como farmacêuticas e alimentícias.

Otimização e Segurança da Operação

Com a implantação de um sistema MES, atividades como setup e/ou calibração de equipamentos podem ser realizadas de forma automática e baseado em dados reais, evitando assim erros humanos e reduzindo tempo de paradas não produtivas.

Do ponto de segurança, diversos Poka-Yokis podem ser desenvolvidos no sistema com o objetivo de evitar a ocorrência de erros ou defeitos de produção.

Conclusão

Um sistema MES, quando bem implementado, permite uma melhor integração entre os diferentes setores de uma planta produtiva, a padronização de processos e atividades, a otimização da utilização de equipamentos e recursos para ganhos de produtividade e qualidade, além da redução de custos possibilitada pela visibilidade do processo e seus “gaps” como um todo, facilitando assim as tomadas de decisão e sua melhoria contínua.

A BIP já suportou diversas empresas com desafios ligados à implantação de soluções MES, desde as fases iniciais de apoio à justificativa de investimento (Business Case), Software Selection com visão agnóstica às empresas com soluções de prateleira, mapeamento dos requisitos, até suporte à execução com equipes multidisciplinares com expertise de Engenheiros de Processos, Desenvolvedores de Software e Automação e Cientistas de Dados para que o MES seja um ativo importante em estratégia de Industrial Analytics.

Referências

- [1] – Statista, Source(s): CCID Consulting; Sohu; ID 1033111

- [2] AVEVA Manufacturing Execution System (Brochure): https://www.aveva.com/content/dam/aveva/documents/brochures/Brochure_AVEVA_ModelDrivenMES_07-19.pdf

- [3] Iyno Advisors / Critical Manufacturing “IIOT HAS A ‘THING’ FOR MES – WHY IOT PLATFORMS WON’T REPLACE MES FOR INDUSTRY 4.0” (Whitepaper): https://cdn.fs.pathlms.com/Zwc3SeUTIGmdIpVjeik9?cache=true&_ga=2.9449845.1598361129.1634318165-293431376.1634318165

- [4] Ordinal Software: “MES – MOM – Real time production monitoring – Workshop control”: https://www.ordinal.fr/en/mes-mom-production-monitoring.htm

- [5] Siemens: “ISA 95 Framework & Layers”: https://www.plm.automation.siemens.com/global/pt/our-story/glossary/isa-95-framework-and-layers/53244

- Poka-Yoki: Conceito do sistema Toyota de produção, Iniciativa sistêmica ou procedural para evitar a ocorrência de defeitos ou erros.