A Transformação Digital, também conhecida como “Revolução das Tecnologias Digitais” ou “Quarta Revolução Industrial”, reafirma constantemente que ainda estamos longe de evoluirmos ao nosso nível máximo de tech e digital. O termo vem para qualificar, junto com a indústria 4.0, os formatos mais modernos de desenhos de soluções que envolvem termos como Big Data, Machine Learning, Inteligência Artificial (IA), Internet das Coisas (IoT) entre tantos outros. Nesse contexto surgiu então os Digital Twins: mas você sabe o que é e conhece suas aplicabilidades?

Descrição

A revolução da era digital ainda é recente. O termo surgiu pela primeira vez em 2011, na Alemanha, em um projeto de estratégias realizado pelo governo com ênfase nas soluções tecnológicas. Desde então, diante das constantes e amplas evoluções tecnologias que a sociedade vem promovendo dentro das organizações, a indústria 4.0 vem ganhando força e se expandindo cada vez mais. Seu objetivo é transformar a maneira como as máquinas se comunicam entre si e como utilizam os elementos, dados e referências para otimização dos processos organizacionais. Nesse sentido, essa abordagem é potencializada de forma ainda mais assertiva pelos Digital Twins, que demonstram uma capacidade de concretizar significativas oportunidades de eficiência e de captura financeiras nas grandes indústrias.

Os Digital Twins, ou Gêmeos Digitais em português, ainda é um conceito em evolução no mundo da Transformação Digital, mas que já vem se posicionando como um forte movimento estratégico para muitas empresas visto sua capacidade de simular virtualmente as condições reais de um negócio. De acordo com estudo da MarketsandMarkets o mercado de Digital Twins – avaliado em US$ 3,8 bilhões em 2019 – está projetado para atingir US$ 35,8 bilhões até 2025.

Na prática, trata-se de uma versão digital de um objeto físico ou de um processo organizacional que permite uma visualização prévia mais assertiva e previsível do funcionamento de um novo fluxo operacional. Assim, é possível otimizar o processo de produção não só sob a ótica financeira, mas também sob a visão de desempenho, uma vez que promove maior agilidade, regulação simultânea e maior autonomia da operação.

Desta forma, essa tendência de mercado funciona como um espelho digital que pode atuar tanto sob uma perspectiva física – uma réplica perfeita de um futuro produto, como também com um foco na vertente de sensorização, sendo esta possível através do monitoramento em tempo real de processos e equipamentos, que permitem a realização de ajustes instantâneos. Assim, é possível dimensionar com precisão o resultado de um projeto e todo seu ciclo de vida, como detecção de anomalias, predição de falhas e previsão do ciclo de vida de um ativo.

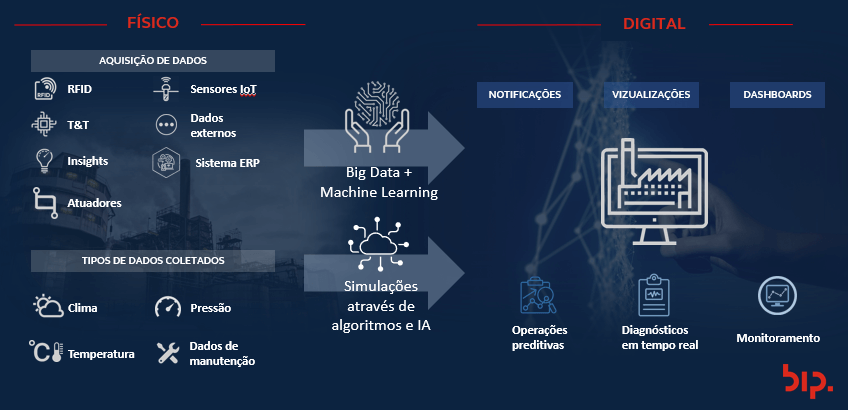

Esse tipo de oportunidade previsto se consolida a partir da convergência de algumas tecnologias na sua base de concepção dentre as principais: Internet das Coisas (IoT), Inteligência Artificial (IA), Machine Learning, Softwares de Simulação e Realidade Aumentada e Virtual.

Aplicação GE

Como exemplo de uma aplicação é possível citar a GE, que criou um gêmeo digital para acompanhar especificamente a manutenção da pá do motor de aviões, o processo para essa criação ocorre da seguinte forma:

- Construção do ativo/sistema: Os cientistas de dados juntam dados e inteligência de ativos, aplicam análises, modelos e Machine Learning. Predix (solução Digital Twin da GE) fornece kits de ferramentas padrões para ajudar a acelerar o processo de construção.

- Executar: A plataforma executa o Digital Twin para cada ativo/sistema e reproduz digitalmente diferentes cenários.

- Consumir: Aplicativos e desenvolvedores acessam dados de contexto, APIs e insights do gêmeo digital.

De acordo com a GE a manutenção preditiva não envolve apenas o uso de sensores físicos nas máquinas. É também sobre o uso de sensores virtuais, especificamente em lugares onde não é possível usar um sensor físico. Um sensor virtual resulta da capacidade de adivinhar com bastante precisão um valor (como temperatura ou pressão) usando outros dados de sensores e algoritmos preditivos inteligentes baseados em dados históricos ou modelos.

Entre os resultados habilitados¹ pelo Digital Twin através da solução da GE para aviação estão:

- Detecção de anomalia para motores a jato através de um aviso de 15-30 dias antes de possíveis falhas.

- A previsão de vida para lâminas de estágio 1 leva a US$ 44 milhões em economia na manutenção do motor.

- Otimização dinâmica dos cronogramas de manutenção de motores a jato + compreensão das rotas aéreas e disponibilidade da oficina de manutenção = economia anual de $10 milhões.

Benefícios

Como vimos, os Digital Twins se apresentam como mais um elemento da Transformação Digital dentro das empresas e as podem ajudar a inovar de forma disruptiva suas operações a fim de garantir vantagem competitiva. Nesse cenário, a partir da integração de dados, torna-se possível não só verificar a previsibilidade e assertividade da operação, como também apoiar a tomada de decisão dentro das organizações.

Nesse mesmo sentido, é possível destacar 9 benefícios principais dessa tecnologia, demonstrados na figura abaixo:

Na Prática – Indústrias

Energia

Em busca de melhoria de eficiência a Petrobras começou a investir nessa solução, a plataforma P-50, que opera na bacia de campos, está ganhando um Digital Twin em parceria com a Repsol Sinopec Brasil, AVEVA, Senai RJ e Senai Cimatec.

Um dos sistemas aplicados pela Repsol na empresa e apresentado na Oil & Gas TechWeek 2019 é o PredictMain 4.0. De acordo com Támara García, gerente de Pesquisa e Desenvolvimento da Repsol “O PredictMain 4.0 está inserido no processo de transformação digital que a Repsol Sinopec vem promovendo em suas operações. O projeto engloba aspectos como interoperabilidade, virtualização, uso de realidades aumentada e virtual, inteligência artificial, big data analytics e aprendizado de máquina (Learning Machine). O objetivo geral é aumentar a segurança, diminuir os riscos e melhorar os processos de manutenção, privilegiando a manutenção preditiva”.

Além disso com o SENAI desenvolveu uma ferramenta de realidade virtual para acessar os dados dos sensores e documentação para ativos de cinco módulos críticos em um FPSO. O que permite ao usuário navegar no modelo 3D e interagir com outros usuários para visualizar dados de várias maneiras, realizar avaliações, treinamentos e simulações.

Entre os benefícios estão a possibilidade de realizar testes para redução de custos, melhoria de operações ou até mesmo treinamentos de funcionários sem a necessidade de estar embarcado. Com isso além da redução de custos logísticos de colaboradores, é possível reduzir tanto o risco para os trabalhadores quanto para os ativos da empresa.

As estimativas da indústria de petróleo para os próximos anos, considerando somente os benefícios dos Digital Twins, são bastante otimistas: revelam um ganho de US$ 1,6 trilhão e 4% no fator de recuperação de um campo e redução de 40% nos investimentos (CAPEX) e 50% nas despesas (OPEX)².

Manufatura

Diversas montadoras utilizam nos dias de hoje essa tecnologia, entre elas BMW, Renault, Audi e Volkswagen. Entre as aplicações estão a possibilidade de testar produtos antes do desenvolvimento de protótipos, melhorar a capacidade produtiva, manutenção preditiva de ativos, diminuir o atrito na fase de compra, reduzir as despesas do consumidor final durante o uso e simplificar a personalização do veículo no momento da compra.

Um dos casos que ganhou notoriedade foi o da Renault e sua tecnologia “Cosmo Tech Enterprise Digital Twins”, que possui algumas singularidades, como:

- Simular a evolução dinâmica de um sistema

- Simulação operacional em tempo real

- Integração de restrições físicas, humanas e financeiras

- Extração de fontes de dados heterogêneas

- Identificação de causalidades

Entre os benefícios estão a melhoria esperada do CAPEX, que antes girava em torno de €10 milhões ao ano e após aplicação dessa tecnologia está entre €2 e 5 milhões ao ano para gerar os mesmos benefícios que anteriormente³. Além disso uma economia de custos de até 25% no longo prazo (10 anos).

De acordo com a Gartner, em 2021, metade das grandes empresas industriais usará o Digital Twin, e como resultado essas organizações obterão uma melhoria de 10% na eficácia em relação às abordagens atuais.

Logística

Outro segmento que impacta custos não só de empresas é o supply chain, as possíveis aplicações dessa tecnologia em diferentes etapas são inúmeras, como na embalagem, envio, armazenamento e infraestrutura logística.

A DHL lançou em julho de 2019 um estudo sobre a aplicação de Digital Twins em logística e de acordo com Matthias Heutger, Senior Vice President, Global Head of Innovation & Commercial Development da DHL “O mercado de Digital Twins deverá crescer mais de 38% ao ano”.

Em 2018, a Unilever testou o Digital Twin em sua fábrica no Brasil. Até o ano de 2019, o gêmeo digital economizou US$ 2,8 milhões em custos operacionais para a fábrica e proporcionou um aumento de 3% na produtividade4. Por meio de uma parceria com a Microsoft, a Unilever planeja implantar os Digital Twins em mais 70 fábricas.

Estudos demonstram também que nesse setor early adopters obtiveram diversos benefícios, incluindo reduções de estoque de até 5%, reduções de CAPEX de até 10% (por meio de melhor planejamento de recursos e decisões de investimento) e melhorias de EBITDA de 1 a 3 pontos percentuais5.

Desenvolvimento & Implantação Bip

Digital Twin compõe nossa prática de Transformation 4.0, que une nossa experiência em excelência operacional e transformação digital. Os quatro principais temas abordados nesta prática, são: Operações Inteligentes, Digital Twins & BIM, Supply Chain 4.0 e Augmented Workers.

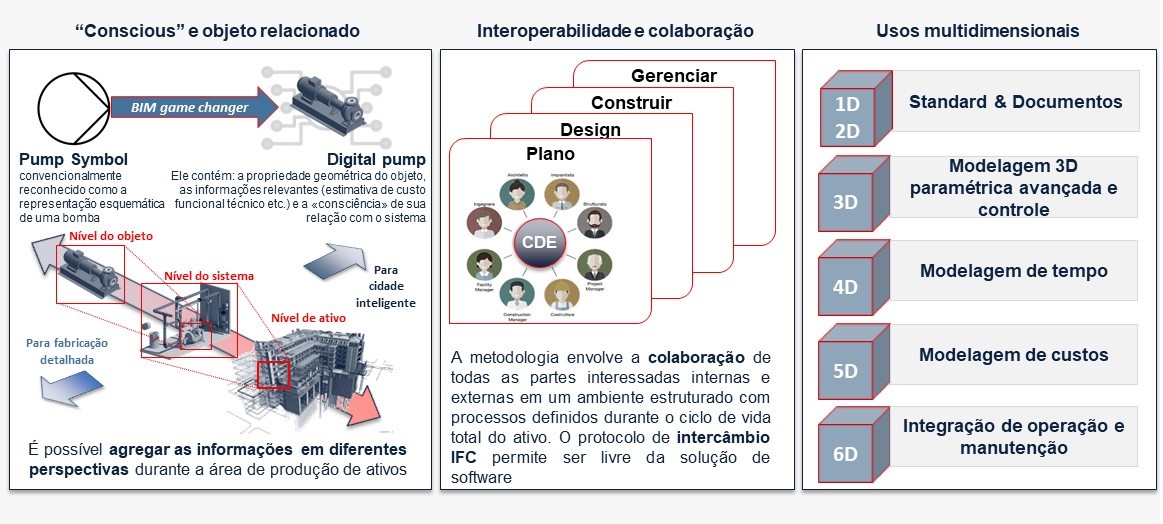

No campo dos Digital Twins, trazemos uma visão “Data Centric” para modelagem de sistemas e processos, tanto para design de componentes quanto para a gestão do ciclo de vida de ativos e operações. A nossa abordagem se baseia na metodologia BIM (Building Information Modelling), fundamentada em 3 principais pilares:

- Objetos relacionados e “conscientes”: agregação de informação por diferentes perceptivas a respeito dos ativos de produção

- Interoperabilidade e colaboração: metodologia colaborativa envolvendo diferentes stakeholders promovida durante todo o ciclo de vida do ativo

- Aplicações multidimensionais: diferentes possibilidades de modelagem e aplicações para o digital Twin, trazida em 6 D´s:

1D & 2D: padrões e documentação

3D: modelagem e controle 3D paramétrico avançado

4D: modelagem de tempo

5D: modelagem de custos

6D: integração de operações e manutenção

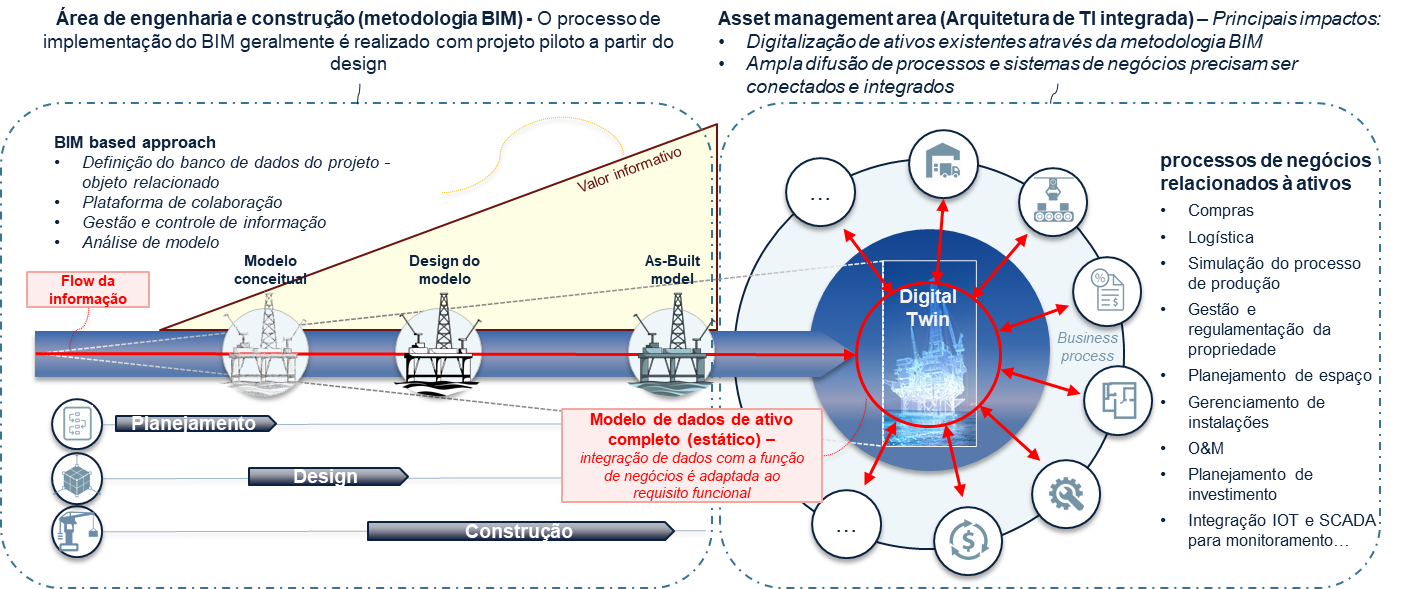

Para alcançar um case de sucesso, é importante abordar 2 macro áreas no desenvolvimento do Digital Twin:

- (1) Engenharia e Construção: trazer a estratégia de Digital Twin desde a concepção do ativo, garantindo um plano de sensorização, obtenção dos dados, integração e disponibilização dos mesmos

- (2) Gestão integrada de ativos e processos organizacionais: garantir uma arquitetura integrada de tecnologia para que os dados possam ser usufruídos nas mais diversas funções empresariais. Desde procurement até operações e manutenção, para criação de valor no ciclo de vida do ativo. Um elemento importante nesta área é trazer o know-how de negócios e ciência de dados, além da tecnologia em si.

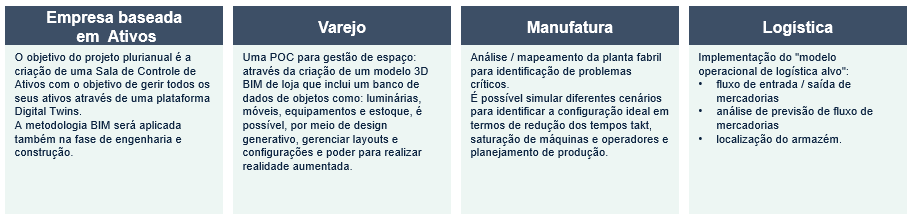

A Bip possui cases de sucesso na aplicação desta abordagem. Abaixo destacamos alguns deles:

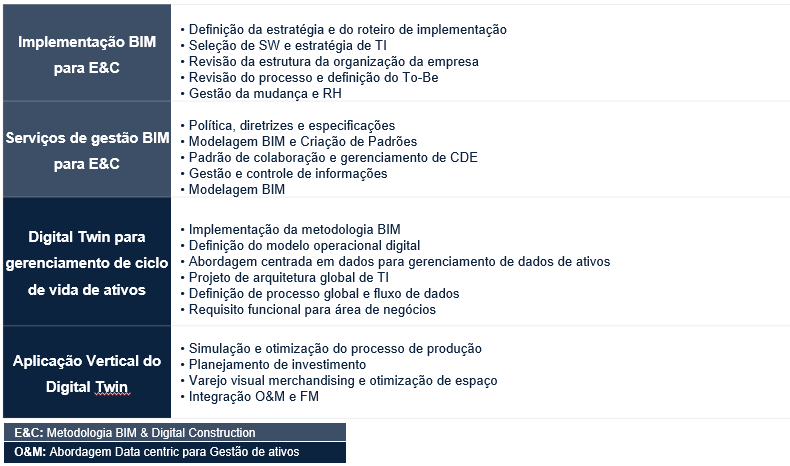

Nos 2 campos abordados acima, a Bip apoia as empresas com distintos serviços.

Digital Twin é um conceito amplo, com múltiplas possibilidades de aplicação e seus resultados estão sendo descobertos a cada dia. Uma abordagem holística certamente pode ajudar as empresas a usufruir desta prática da melhor forma. Conte com os serviços Bip nesta jornada.

Fontes:

¹ Predix Platform – https://www.predix.com/sites/default/files/predix-digital-twin-technology.pdf

²Petrobras – https://nossaenergia.petrobras.com.br/pt/energia/o-que-sao-digital-twins-e-como-podem-aumentar-a-eficiencia-operacional/

³Cosmotech – https://cosmotech.com/resources/webinar-enterprise-digital-twins-maintenance-4-0-page/

4 Clarkston Consulting – https://clarkstonconsulting.com/insights/supply-chain-digital-twin/